一特炭焙烧预估优化控制系统

1. 焙烧炉概况

碳素焙烧炉焙烧控制系统用于1台16室焙烧炉。焙烧炉为有敞开环式密闭炉,3火井3料箱。根据焙烧工艺曲线要求,向炉子火道内供热,使燃料(热煤气)在道内充分燃烧;从而使生坯特炭经过焙烧工序转变为焙烧特炭。其中燃烧装置包括燃气燃烧器、排烟架及温度压力检测、燃气手动、自动调节等设备。每台炉室有3个自动配风燃烧器。燃烧装置及控制系统共1套。

2. 适用燃料类别

重油;天燃气;煤层气;液化气;电石气;焦炉煤气;热煤气(或冷煤气),甲醇,石油焦。

3. 适应炉室运行机制

8室、9室、10室、11室、12室等等

4. 可控工艺温度参数

² 温度监测:高温炉室内各点最大温差:±60℃。炉室内最大垂直温差:±50℃。火道内前后温差±35℃。

5. 功能描述

² 根据焙烧工艺曲线要求,向炉内供热,保证燃料在火道内的充分燃烧。

² 自动显示供热量大小(即供燃料量多少),累计流量,自动调节燃料流量。

² 将炉内燃烧废气排入炉子的环形总烟道内(排烟负压由招标方提供)

² 根据设定的温度曲线,将各个火道上排烟口的阀门开启度调整到何时位置,向各火道内提供合理的负压。

² 具有检测各控制点温度的功能,并将这些温度信号送到中央控制室,以方便人工调整各控制点的冷煤气。

² 加热完毕炉室自然冷却

² 实现料箱和产品在各个方向上温度的均匀性;实现产品挥发份尽可能燃烧。

² 实现整个特炭焙烧生产的低能耗。

² 设置火道-烟道连通罩

二.硬件结构

采用架体结构:基本技术要求及供货数量(每台炉)

1. 燃烧架(火桥)

² 分类:主燃烧架2套,辅助燃烧架1套。

² 架体3套

² 主燃烧架2套包含:

¨ 冷煤气燃烧器3个

¨ 燃烧器金属软管连接方式(1500mm6条)

¨ 手动球阀:6台

¨ 带dg125法兰连接金属波纹管2条,球阀为2台。

¨ 冷煤气调节阀3台,用于调节温度高低需要的冷煤气量大小,流量计1台。

¨ 二次配风调节阀为3台,风机1台,变频器1台,流量计1台(或采用手动配风燃烧器)。、

¨ 总管压力开关:2台

¨ 防回火安全电磁阀:2台

¨ 控制柜:2台(含2台温度巡检仪(可选))。

¨ 热电偶:火道为6支,2支料箱。

² 辅助燃烧架1套包含:

¨ 附带手动配风冷煤气燃烧器3

¨ 燃烧器金属软管连接方式(1500mm3条)

¨ 带dg125法兰连接金属波纹管1条球阀为1台

¨ 冷煤气电动调节阀3台,由于调节温度高低需要的冷煤气量大小。

¨ 手动阀:3台

¨ 总管压力开关:1台

¨ 防回火安全电磁阀:1台

¨ 控制柜1台(含1台温度巡检仪(可选)。)

¨ 热电偶:共4支,火道为3支,1支料箱。

2. 联通罩(排烟架)(含手动蝶阀等)

² 由乙方设计,提供图纸甲方按图制作。

² 设备台数:2台套

² 温度表:2支

² 现场负压表:2支

烟气温度: ~700℃

压力测量范围: -3000~0Pa,压力就地监测,带球阀

注:如果全自动需电动插板阀2台,热电偶2支,总管负压表为压力变送器。控制柜2台套,温度巡检仪2台。

3. 温度/负压测量架:

² 由乙方设计,提供图纸甲方按图制作。

² 设备台数:1套

² 热电偶:4支除主燃烧架外3室每个室1支测热电偶

² 膜盒负压表:3支(可选)

² 温度巡检仪:1台(可选)

4. 公共电气通讯系统

² 鼓风架、冷却架供电系统16套。

² 燃烧架供电系统16套。

² 电缆线槽:100米

² 电缆线:根据实际铺设计算长度。

² 补偿导线:根据实际铺设计算长度。

5. 控制系统

由计算机组成的控制系统基本功能包括显示、存储(一年的数据)、数据处理及报警等。由仪表组成的现场显示系统包括显示、检测、报警等。

特点:

可以设计时,编制好多种升温曲线,以便完成不同碳块的焙烧任务。正常自动焙烧时,选择焙烧升温曲线即可,方便快捷。

三.焙烧燃烧实现技术要求

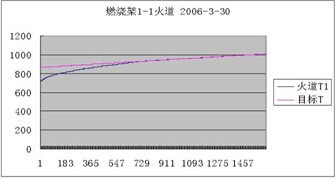

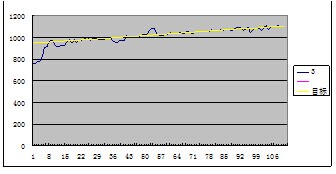

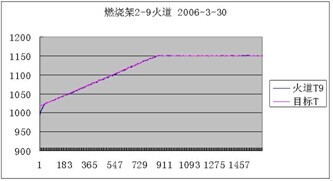

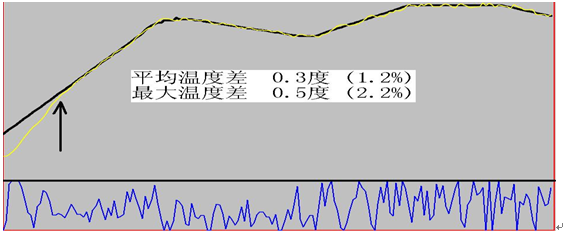

1. 采用预估控制方法和常规控制方法曲线效果比较

l采用预估方法室控制曲线平稳,相对于常规控制燃料原则节省5%左右。

l目标曲线符合率高。

l温度误差减少。

l产品合格率高。

l去掉人为因素的干扰,产品质量稳定。

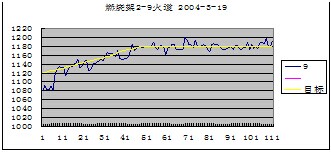

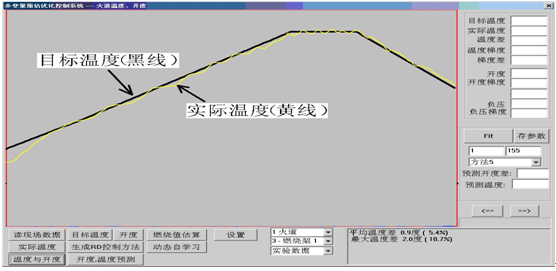

图。1采用预估算法实现的曲线平滑效果 图2瑞士R&D采用常规PID控制曲线效果图

图3.采用预测控制方法曲线平滑效果图 图4瑞士R&D采用常规PID控制方法的效果图

2. 数学模型的适应性,设定的焙烧曲线模型即能完成焙烧升温任务

3. 采用专用碳素焙烧控制软件RMPO

l 可在中央控制室完成所有操作:软手动开关燃料电磁阀和排烟架的电动插板阀;实现半自动控制;实现全自动控制。可单个室单个火道投用自动控制。

l 操作界面友好,完全依靠鼠标操作完成,操作简单易学。

l 监控界面美观大方,监控容易。

l 采用自学习算法,模型自动完成在线回归修正控制因子和优化因子。克服炉室老化、火道漏风等等因素的影响。投控率极高节省人力,炉面仅安排定时巡检即可。

l 移炉自动显示炉室号,目标控制曲线自动切换完成控制。

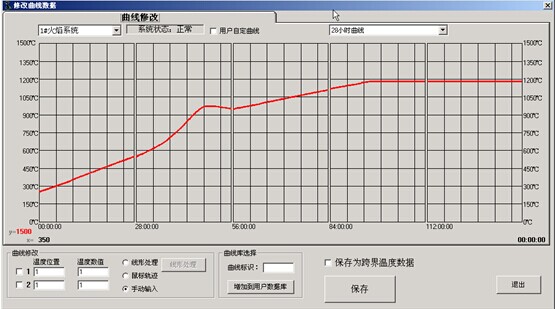

l 温度目标曲线一次性设计输入完成。

l 这是真正全自动控制系统。

图7目标温度曲线编辑画面

4. 燃烧器特点

l燃烧器的制作:依据火道和料箱尺寸;燃料;需要火焰长度;燃料压力。

l燃烧器寿命:我方大于5年;依据燃烧器结构和材质。

l燃烧器燃烧效率:依据炉型数据完成燃烧器通径大小计算,使燃料雾化效果好,和空气混合最佳即燃烧效率最高。

l带有经过计算的手动配风的燃烧器,可完成氧气量的不足。

l火焰长度大于2米可使火焰走最佳的蛇形曲线,使产品上下质量均匀,合格率高(参考图6)。

5. 安全联锁

l 燃气管网安全联锁:安全保护减压阀,防低压回火切断和高压保护。

l 系统负压安全保护机械联锁。

l 系统负压安全保护软件限制联锁。

l 系统负压报警