一工艺过程

整个氧化铝生产工艺的过程共分7个车间,每个车间完成一个或几个处理功能.

1一车间:破碎矿石和矿石均化

2二车间:生成生料浆和生料配方

1) 生料浆

2) 生料配方

3三车间:烧成车间

1)来自二车间的生料浆,先经该车间料浆槽上的回转筛筛除石子、碳块等杂物后进入料浆槽,经油隔泵加压,有喷枪喷射入窑,生料桨通过烘干带后成为干生料,物料在回转窑的回转带下逐渐向低端---窑头移动,分别经过预热带、分解带、烧成带,完成烧结反应进入冷却带,出窑熟料如冷却机冷却后,送至破碎机破碎,经槽形输送机、拉链机入熟料仓存贮备用。

2)熟料窑中的烧结反应是在高温下进行的,熟料烧结的热能优煤粉然烧产生.因此车间配置有煤粉制备系统:一车间来煤经皮带输送机入原煤仓,经电磁之振动给料机入煤粉磨,进行研磨,再经粗、细粉器、袋式收尘器、回转下料器入煤粉仓供烧成使用。

由于采用喷射法喂料和高温烧结,在熟料窑排出的烟气中携带大量的干生料和挥发物(即窑灰),其数量相当于熟料产量的65-110%左右,因此车间配有立式烟道、旋风收尘器、电除尘器和螺旋输送机、提升机、烟囱等设施进行收尘和除灰入窑。

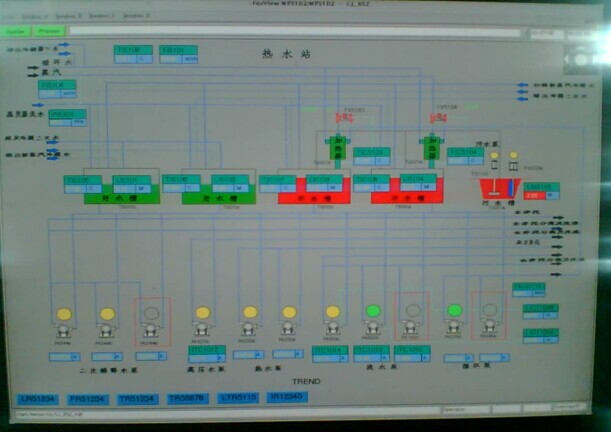

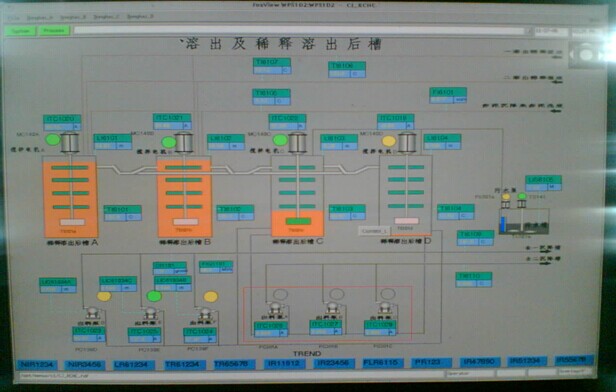

4四车间:洗赤泥和溶出

采用低荷化系数(1.16~1.20),低碳酸钠浓度(22~27g/l),一段闭路湿磨溶出,加絮凝剂沉降赤泥的分离流程。由烧成车间送来的熟料,经板式机计量入溶出磨,加入赤泥洗液、碳分母液和白泥洗液经闸流量计后与熟料按一定比例进入溶出磨机中进行粉碎溶出,磨出的浆液再分级机中进行粒度分级,粗粒返沙继续磨细,分级机溢流(溶出液)送分离沉降槽,添加絮凝剂进行分离,分离出来的溶液(粗液)送脱硅车间进行脱硅。经分离后的赤泥送洗涤工序,加热水并添加絮凝剂进行7次反向洗涤。洗涤后的赤泥送往赤泥大坝堆场。赤泥堆场回水返厂内进入热水槽。

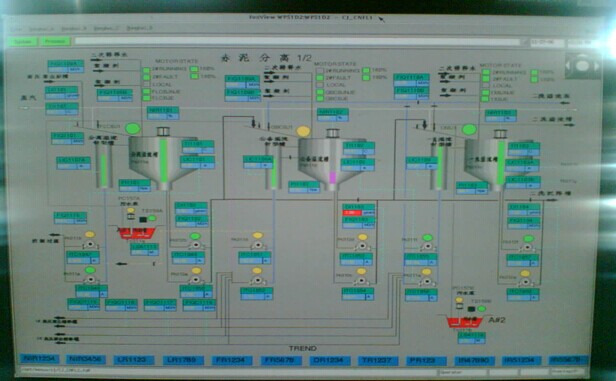

5五车间:脱硅

1) 主要任务

a.将四车间来的粗液加热后,配入适量的钠硅渣和种分母液,再粗液槽内进行予脱硅。一部分溶液在高温、高压的脱硅条件下进行压煮脱硅;一部分溶液进行常压脱硅。

b.压煮脱硅后的溶液进行钠硅渣沉降分离,所得溢流加入合成液进行三深度脱硅后再进行钙硅渣沉降分离,使溶液的硅量指数(A/S)达到600以上。常压脱硅溶液加合成液再反应槽内进行反应,使溶液的硅量指数(A/S)达到300以上。

c.所有溶液通过过滤机、叶滤机再进行硅渣分离获得合格的精制的氯酸钠溶液(精液),按需要分别送往六车间分解(碳分和种分);硅渣根据需要返回粗液槽做晶种或送二车间配置生料桨。

d.利用缓冲槽的乏气加热循环水和大坝回水,汇同套管预热器的冷凝水送四车间洗涤。

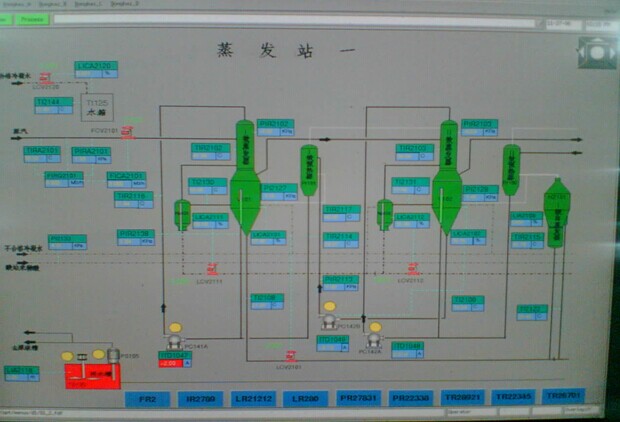

6六车间:蒸发、种分、碳分

六车间在氧化铝生产中担负着铝酸钠溶液分解,氢氧化铝分离洗涤和母液蒸发,并将合格的氢氧化铝洗液送溶出;将合格的碳分蒸发母液送硅渣分离和二车间配料,将种分蒸母液送脱硅,将合格回水送锅炉房及多品种车间等任务,为二次洗涤。

7七车间: 焙烧出合格的氧化铝

1) 任务

将六车间送过来的料浆经平盘过滤,得到合格的Al(OH)3,将平盘过滤或转鼓过滤的氢氧化铝经高温焙烧成合格氧化铝送大仓贮存。

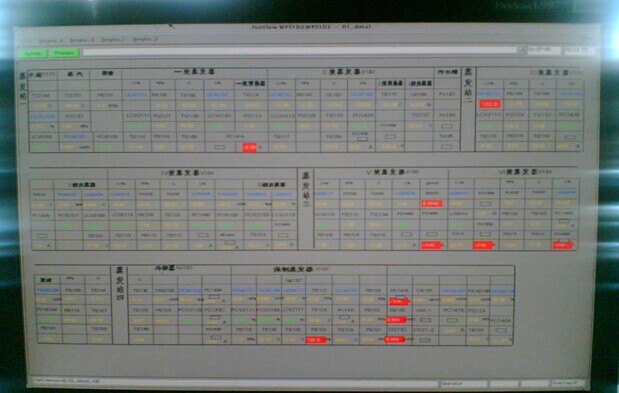

8控制系统配置

|

|

自控专业 |

|||||

|

AI(4-20mA) |

AO(4-20mA) |

DI(24VDC) |

DO(24VDC) |

RTD |

SI(MODBUS RTU RS485) |

|

|

氢氧化铝焙烧 氢氧化铝过滤 |

124 |

48 |

416 |

128 |

0 |

1 |

|

合计 |

240 |

48 |

416 |

128 |

|

1 |

附图:氧化铝焙烧工艺