项目名称:东海铝业公司三期炭素生阳极车间自控系统

实施时间:2004年7月

一、概述

生阳极车间为阳极焙烧提供合格的生料碳块,其自控系统的范围自煅后仓煅后焦上料(及残极、生碎破碎开始)至生阳极成型输出机动辊道止,以及沥青上料、融化、输送。同时负责与沥青烟气净化、煅烧车间的信号联络,以及界区内所有的检测(监测)、计量、控制设备。

二、工艺说明

生阳极车间主要包括煅后焦、生碎料和残极的上料、筛分、称重配料、混捏、成型等几个工段,最终完成阳极碳块的生产。

2.1煅后焦上料

由煅烧车间送来的煅后焦存放于四个煅后储仓中,每个煅后仓底部有四个下料口,每个下料口通过电机振动给料机将煅后焦下到皮带输送机,再通过皮带输送机进入斗式提升机,由斗式提升机将煅后焦提升至35米筛分系统。

2.2残极和生碎上料

生碎破碎机位于碳块库中,对不合格及破碎的生阳极碳块进行破碎,然后经皮带输送机运至斗式提升机,提升至30米处,经过分料阀,一部分碎料直接进入残极储仓,另一部分经过螺旋输送机进入生碎配料仓。

2.3煅后焦筛分

筛分系统分为两个相同而独立的子系统,每个筛分子系统都为两级筛分,每级筛分都将物料分为三种大小的颗粒,分别进入大料仓、中料仓、填充料仓、粗粒陪料仓、中粒配料仓、细粒配料仓以及球磨粉储料仓。

各分料阀采用调节阀控制物料的流向及流量。

2.4残极筛分

残极储仓中的碎料经振动下料和皮带输送机进入斗式提升机,将物料提升至30米筛分器,筛分出残极粒料分别进入残极4-0和残极8-4配料仓,不符合规格的残极料进入残极中间仓,经破碎后返回提升机,进行再一次筛分。

2.5球磨机

球磨料由球磨粉料仓经星型给料机进入球磨机,在球磨机内被磨成粉状,在风机的带动下,粉料进入隔板分离器,经隔板分离器分离,较大的物料被返回到球磨机继续磨粉,符合规格的物料则进入旋风分离器,物料被回收后经螺杆输送机送至粉料配料仓。

星型给料机采用变频控制,与球磨机噪音检测构成闭环PID调节,噪声大时,加大给料量,噪声小时,减小给料量。

2.6称重配料

配料仓共有八个,分别放置粗、中、细料、生碎料、残极料和粉料。每个料仓下部都配有一台配料称,用于对物料进行称量,根据配方设定,几种物料可以同时进行称量,称量结束后,各物料经分料阀和皮带输送机进入指定的混捏锅。

采用螺杆输送的配料过程采用变频调速控制加料量,非螺杆输送的物料采用提前量来控制加料量。

2.7沥青称量及混捏

沥青料仓存放已经融化的沥青料,沥青仓下部共有六台沥青称,分别对应十二台混捏锅,每两台混捏锅共用一台沥青称。沥青经称量后,由分料阀进入指定的混捏锅,与干料在混捏锅中充分搅拌混合,形成浆料。

2.8成型

由混捏锅出来的浆料经过高温皮带送至提升料车,经提升下料进入成型料称,成型料称控制进入振动成型机的料量,浆料经振动、挤压成型后,被移至冷却辊道进行冷却,并运至碳块库计数、编组存放。

三、系统配置

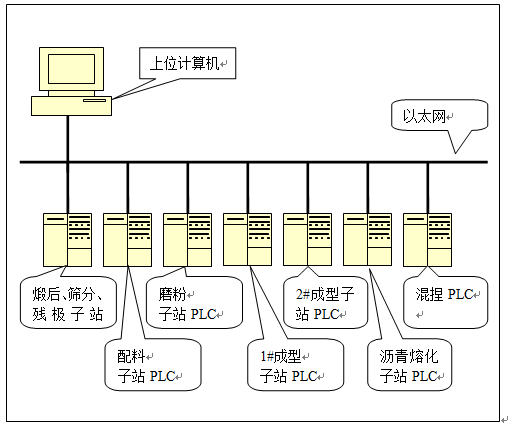

生阳极车间自控系统采用AB公司SLC500系列可编程序控制器,采用集散分布控制系统模式,将生阳极车间分为残极(生碎)、筛分、磨粉、配料混捏、糊料输送振动成型1#(2#)、沥青熔化(含沥青上料输送部分)、显示等八个子系统,每个子系统配置单独的CPU模块,整个系统用工业以太网联接,中控室能够对所有子系统进行监控,同时在残极(生碎)、沥青熔化、糊料输送振动成型设置控制台。中控室设置大型光带模拟盘。

配置见下图:

可编程序控制器(PLC)是用来对采集的数据进行处理和程序控制的,将预先编制好的程序存入PLC中,操作人员通过上位机的操作发出控制指令并传送到PLC,PLC中的程序通过上位机传送的数据,完成相应的控制和数据采集、显示任务,从而自动或半自动完成各工段处理工艺过程。

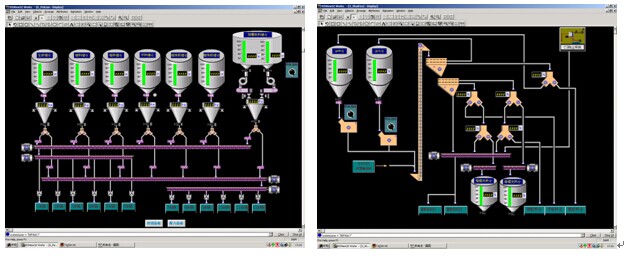

上位系统采用AB公司的上位监控软件RSView32编制,完成操作和监控的任务。操作人员通过上位机发出各种控制指令,同时接收PLC采集到的各种现场信号。通过显示器上的多幅画面可监视整个系统各设备的运行状态、某些工艺参数的变化情况及报警信息。上位机是整个程控系统的控制核心,本地上位机可以通过以态网交换机与上层网络(IT)进行联网通讯。本工程生阳极各个工段采用局域网控制,在中央控制室内通过系统的上位机操作员站对破碎筛分系统、球磨机系统和配料混捏等进行集中控制,即通过CRT画面和键盘对上述几个系统进行远方监控。

l操作系统:Windows 2000 Server;

l上位机:康柏服务器(PIV2.4G,512M DDR,80G硬盘);

l控制系统:AB SLC500;

l编程软件:RSlogix500;

l监控软件:RSview32;