我公司通过对瑞士R&D公司、法国SATROOM公司、德国伊诺瓦公司的燃烧系统进行了充分的研究,将各自的优势融合在了一起。结合公司的软件和工控技术人员多年的控制经验和东海铝业公司技术人员的共同努力,采用了先进的鲁棒、预估、优化、自适应(自学习)等原理,研制了一套新型阳极焙烧鲁棒多变量预估优化自动控制系统。系统对焙烧炉预热区和焙烧区各炉箱、火道的温度和负压进行了有效的协同控制,使其在工艺要求的升温曲线和负压范围内对料箱中的碳块进行预热、焙烧、冷却。焙烧炉燃油(气)自动化控制的研制,全系统运行正常,该技术先进可靠,达国际先进水平。采用该技术生产的炭阳极产品质量稳定,理化指标合格,完全满足用户的要求,为企业创造了显著的经济效益,有着非常好的推广价值。

RMPO系统的在研发过程中获得国家科技发展基金150万元支持,阳极焙烧鲁棒多变量预估优化自动控制系统项目已通过国家专利局审核,该技术系统率先在山东南山集团铝业公司120Kt/a 36室、东海铝业54室和36室碳素厂工程投入中,并与德国伊诺瓦公司在科澳铝业股份公司2个火焰系统的36室阳极焙烧炉的控制系统进行了技术合作,收到了预期的效果,其系统适用天然气或天然气焙烧炉。

1.1.1系统简单而可靠

系统使用实现最佳阳极焙烧所必需的设备(无零压架,无自动冷却,无不必要的传感器等,如用户要求可配置零压架);

系统设备精心制作,元件性能成熟、可靠(燃烧器,热电偶,阀门等);

高使用率(99%以上);低维修率;

方便而快捷的火焰系统移动特性。

1.1.2.燃料输入和负压的联合调节

通过燃料输入和/负压的协同调节,系统可以实现沥青烟的基本完全燃烧,从而:

1、最大程度地降低能耗:沥青挥发份=燃料;

2、实际上无焦油排放(COMALCO烟气净化系统烟气成分实测值可提供);

3、最优化火道温度分布:阳极质量得到保证。

1.1.3开放式系统

1、系统采用友好的计算机软件(Window 2000,ORACLE),便于操作人员使用;

2、对焙烧过程的各种工况和变化(如阳极,沥青含量,石油焦品质等),系统都有相应的参数,可以从容实现应对和优化过程;

3、具有与工厂管理信息系统相连的界面。

1.1.4最好的用户支持

高质量的手册(操作手册,维修手册,软件手册等);

精心的培训课程;

不间断的售后服务。

1.1.5西玛通的卓越炭素知识和经验

-

Cimac拥有碳阳极生产的各方面人才;

-

可以承揽整个阳极厂的电气、自动化工程设计(煅烧车间、糊料车间,焙烧炉);

-

拥有阳极质量方面的专家;

-

拥有阳极性能对电解过程影响的专门知识;

-

â拥有管理阳极厂的经验丰富的技术管理人员。

我们的用户非常满意于我们的燃烧控制系统的性能、低的运行费用及我方工程技术人员的不间断支持。

阳极炭素是由各种焦炭或天然石墨为原料,经过配料、混捏、震动成型、焙烧或二次焙烧等过程,形成具有良好导电性和导热性,具有耐腐蚀耐高温等一系列物理化学特性的工业制品,它广泛应用于电解铝行业。据测算,每生产1吨电解铝需要消耗0.5吨阳极炭块,因此作为电解铝工业中的一种易耗品,阳极炭素产品的质量好坏直接影响到每个铝厂的经济效益。

阳极焙烧是一个缓慢的过程,有时是几个小时,有时甚至是1到2天,且由于炭块温度远远滞后于火道的温度。因此在整个控制过程中,温度控制点的选择只有火道温度可供参考,通过对火道温度的控制来间接控制炭块的温度。同时,预热区下游的排烟架和测温测压架对整个火道的负压进行必要的控制,确保压力梯度与温度梯度的相互联系。

焙烧阳极的质量可受诸多因素的影响,最佳生阳极质量、设计完善的阳极焙烧炉是获得最佳阳极质量的前提。最佳热传导条件将会保证可能的最佳阳极质量。为了在铝电解槽中取得最佳效果,所有阳极都应经过相同的热处理过程,以便达到一致的高品质。优化的热处理是阳极原材料,阳极配方和阳极尺寸的函数,因而焙烧曲线的选择就是为了获得最佳阳极质量。

而在焙烧厂的生产过程中,由于其他因素的不可控性,计算最优焙烧制度,调节焙烧过程中温度场和挥发份浓度梯度等参数就成为提高阳极炭块质量的关键。应用该控制系统,一方面要保证所有阳极的焙烧曲线符合工艺要求,确保质量;另一方面也要保证阳极挥发份的几乎彻底燃烧,在保护环境的同时也为焙烧炉提供相当一部分热量,节能降耗。

使用焙烧炉天车,生阳极被放置在料箱中,料箱与阳极之间的空间用颗粒焦碳填充。料箱墙壁由两列平行的耐火砖组成。墙壁中间加“档板”。这种结构用做“火道”,供气体的燃烧之用。焙烧炉由“炉室”构成,“炉室”之间以“端墙”隔断。在焙烧炉端部所有火道都合并到一个称为“跨界”烟道的结构。

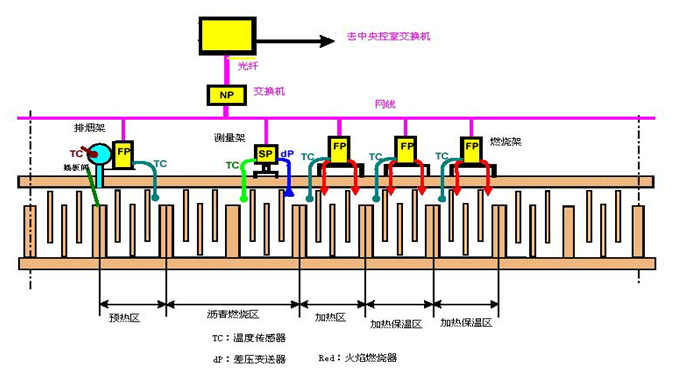

在沿火焰前进的方向,每一个火焰系统都有如下燃烧设备组成:

◆两个冷却架,用以冷却已焙烧完毕的阳极;

◆三个燃烧架(每个炉室一个)。对应每一火道,每一个燃烧架都配备燃烧器和温度传感器;同时配备测量现场环境和FP控制器柜内温度的温度传感器;

◆一个负压/温度架。对应每一火道,配备负压传感器和温度传感器,同时配备测量现场环境和SP控制器柜内温度的温度传感器;负压温度架被放置在所谓的沥青燃烧区,即沥青烟燃烧的区域。沥青的燃烧可以为焙烧炉提供约50%的能量需要;

◆一个排烟架。通过排烟架将各个火道与环型排烟总管相连,对应每一火道,每一个排烟架都配备独立的温度传感器,并测量现场环境、FP控制器柜内、烟气汇总温度。环型排烟总管又连到烟气净化系统,其上配备有大功率的风机,可以提供焙烧炉运行所需的负压。对应每一个火道的排烟架腿(支架)上,都安装一个滑动闸板结构,用于调节相应火道的负压水平。

每一个火焰系统都是向排烟架的方向移动,周期一般为每炉室24-32小时。在焙烧炉运行期间,燃烧设备按上述周期,每次移动一个炉室。以同样的时间周期,生阳极被放置在排烟架下游的炉室中,同时焙烧完毕并被冷却的阳极从最后一个燃烧架上游的第七个炉室起炉。

火焰的行进是由烟气净化系统在环型烟管的产生的负压所驱动。为保证安全运行,焙烧炉要始终保持负压状态。如果失去负压,则危险的沥青烟包括氢气的浓度将会上升,这将导致立刻的爆炸危险。为消除此爆炸危险,通过开启沥青燃烧区的观察孔增强焙烧炉通风的方式是可接受的。

在加热过程中,可出现如下现象:

◆在200-600℃温度区内,由于作为黏结剂的沥青的塑性,生阳极的机械稳定性大幅降低。填充料起到防止阳极变形的作用。

◆在250-550℃之间,黏结剂沥青将发生化学反应(即沥青裂解);

◆沥青裂解的结果,将导致阳极中大量的挥发分产生;

◆由于火道中的负压,所产生的挥发分(沥青烟)通过填充料和炉墙进入火道;

◆如果此时火道中的温度足够高,氧气足够多,则沥青烟会燃烧。此即被称为“沥青燃烧”;

◆在温度约600-900℃区间,沥青将变为沥青焦。此时将有大量的氢气产生;

1.2.3阳极焙烧鲁棒多变量预估优化自动控制系统(RMPO)的基本功能

RMPO基本功能是保持设定的火道气体的时间/温度曲线。焙烧炉是一个极其“缓慢”的系统。要经过许多小时甚至1-2天的时间,阳极方能达到烟气的温度。因而,使用阳极温度作为焙烧炉过程控制系统参数是不可行的。理想的阳极焙烧曲线需要被转化为“火道烟气温度目标曲线”。此曲线的优化形状与焙烧炉型设计相对应,并被用于系统的控制信号。通过一定的时间间隔,在不同位置测量实际的火道温度,并与目标温度对比。能量的输入通过每个火焰系统的三个燃烧架上的燃烧器和沥青挥发分燃烧提供。燃料的输入量的控制由以开/闭方式运行的燃烧器进行调节。排烟架上的闸板结构用来调节负压。每一火道的实际负压都被不间断地监视。每一个火焰系统的每一个火道中,布有五个温度测点。凭借这些信息,每一个炉室的焙烧炉行为,在加热或焙烧过程中,都得到连续的分析。通过负压和燃料联合调节,以实现最优的调节效果。

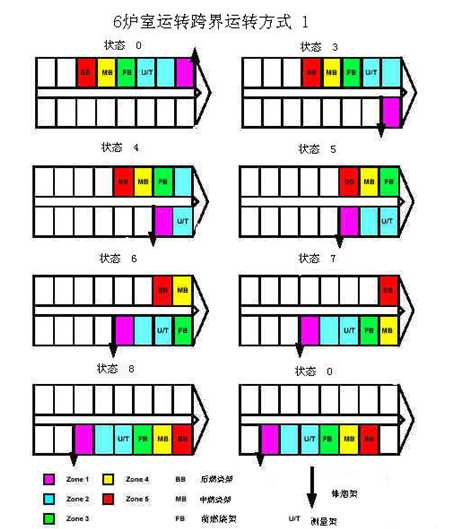

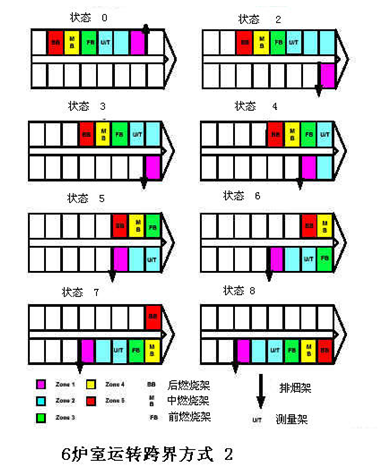

为调节的目的,“活动炉室”,即位于排烟架和最后一个燃烧架之间的炉室,被划分为五个“区”。在一个由六(七)个活动炉室组成的火焰系统中,有一个“区”由两个炉室组成,通常为排烟架后第二个和第三个炉室,亦即沥青燃烧的位置。

焙烧鲁棒多变量预估优化自动控制系统(RMPO)的基本功能可总结如下:

能够按设定的温度曲线,运行焙烧炉。不但可以运行新焙烧炉,而且可以运行耐火材料已变形的老龄焙烧炉;

◆完全将沥青烟燃烧;

◆并且成功地运行“跨界烟道”的状态下的焙烧炉,自动运行第二种方式。