阴极焙烧预估优化控制系统

1阴极焙烧预估优化控制系统

1.1 焙烧炉燃烧装置和控制系统

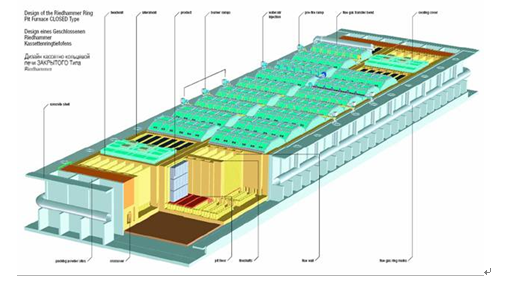

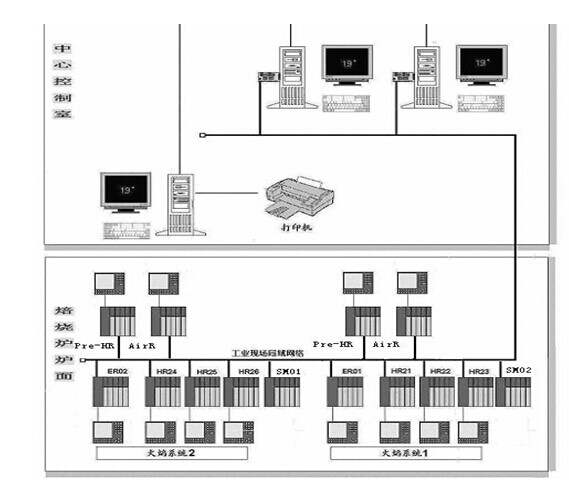

带盖式24室环式阴极焙烧炉,由两排各12个炉室、一条主环形侧部烟道构成。示例图如下(以一个24室两系统示意)

炉子每系统配有11-12个盖子。每个炉盖有5个燃烧孔,用来安装燃烧器,还有一些观察孔,用于观测炉室各部位的温度和负压。

焙烧炉燃烧装置和控制系统的作用就是对焙烧炉各工作炉室内的温度和负压进行有效的控制,使其在工艺要求的升温曲线和负压范围内对料箱中的碳块制品进行预热、焙烧、冷却;并对焙烧过程进行记录、存储、管理、优化控制。

1.1.1控制原理

24炉室带盖环式电极焙烧炉配置二个火焰系统,每个系统一般是由8(可扩展为9)个串联加热炉室、3-4个带盖冷却炉室、一个开盖冷却炉室组成。系统炉室布置示意图如图一所示。系统中各炉室分为预热区(1P,2P, 3P,4P,5P)、焙烧区(6P,7P,8P或)、冷却区(9P,10P,11P,12P)和其它区(用于装炉、出炉和检修等操作)。

图一、火焰系统布置示意图(依据8室运转为例)

冷空气由炉面进入无盖冷却炉室,在格子砖空隙里和料箱进行热交换,将空气预热至200 -400℃后进入带盖冷却炉室,同样进行热交换,将空气预热至800 -900℃后进入后加热炉室,成为注入燃气的助燃气体,燃气燃烧将烟气温度提升至1000 -1280℃;加温后的气流进入主加热炉室继续助燃,燃气燃烧维持高温保温;高温烟气进入前加热炉室继续助燃,燃气燃烧加热烟气,烟气温度830 -1280℃,然后流入预热后期炉室,烟气温度600 -830℃,继续流入焦油挥发期炉室,烟气温度350 -600℃,最后进入预热前期炉室,烟气温度120 -350℃左右,通过炉室斜坡烟道、连通罩,进入主环形烟道,经过净化后进入烟囱,然后排入大气。

烟气在炉室内定向流动原因是风机在主环形烟道内产生的负压,通过调节烟气蝶阀的开度来控制负压的大小;由于气流流速越快(负压越大)在单位长度烟道内的散热时间越短,因而在预热区的温度下降越小,故可调节烟气的流速从而达到控制炉室的升温速度。

系统在焙烧区设3套燃烧架HR1、HR2、HR3,每套有5个天然气喷嘴,分别往5个火井中喷射天然气,对相应炉室进行加温,同时测量该炉室温度,并进行温度控制。

在预热区下游1 P侧部烟道处放置连通罩ER1,对12个串联炉室进行抽风,连通罩内安装电动调节阀,调整调节阀的开度控制本系列各炉室负压以调节预热炉室温度。在预热区各炉室的炉盖内放置测温元件,测量各预热炉室的温

度,温度信号进入相对应控制柜的PLC中,1P信号进入连通罩控制柜,2,3,4,5P信号进入信号采集柜,6,7,8P信号进入行对应的燃烧架控制柜。在2P放置一测压小车,测量2P的负压,信号进入连通罩控制柜。通过现场总线网络将各炉室的温度送到上位计算机,用这些测量值经过运算进行全系列温度、负压控制,在保证负压在设定范围内的情况下,调节各预热炉室的预热升温曲线。

每个升温工艺周期结束后,整个火焰系统沿着燃烧方向移动一组炉室。

辅助燃烧架在工艺生产中用于放置在靠近连通罩的第二或第三炉室,用于实现工艺曲线。因此处温度较低,系统燃气直接喷射进炉室并不会燃烧,所以设计为带有自动配风和点火及灭火检测功能的燃烧器。用于实现制品生产中温度控制为“两头快,中间慢”的工艺要求。使电极在低温区升温速度略快,保证制品的几何形状不变化。

燃烧架采用脉冲式燃烧方式,通过电磁阀控制喷射入火井内的燃气量,进行燃烧控制。该种燃烧方式具有温度均匀,燃烧效率高,以及易于进行自动控制的优点。这种控制使燃烧架以一定的升温速率升温,保温,并控制以一定的速率降温,控制炉室温度降到一定温度后可移炉,该炉室进入自然冷却状态。

焙烧炉温度自动控制系统共分为6个控制子系统:加热炉室温度控制子系统3个、预热炉室负压控制子系统1个、预热炉室温度控制子系统1个、预热区空气灭火架温度控制子系统一个。

1.1.2系统功能

焙烧炉燃烧装置和控制系统具有下列功能:

• 实现焙烧区(8P、7P、6P)和预热区炉室内温度的自动控制,使其保持跟踪对应区域的温度设定曲线变化,从而保证各炉室实际温度曲线满足焙烧工艺的要求。

• 实现预热区(2P或3P)炉室内温度的自动控制,使其保持跟踪对应区域的温度设定曲线变化,从而保证各炉室实际温度曲线满足焙烧工艺的要求。

• 通过对预热区和加热区的温度和压力参数进行采集和计算,实现预热区下游出风口的负压和加热区炉室负压的控制,使其运行在设定的负压范围内,从而保证各焙烧和预热区炉室负压满足焙烧工艺的要求。

●具有安全连锁功能:1)在自动控制过程中,当焙烧区烟气温度低于燃气燃点时,系统发出报警信号并自动关闭燃烧架燃气电磁阀,以防止熄火后喷气;2)当焙烧区炉室温度与炉室设定温度值之差的绝对值大于允许范围时,系统发出报警信号并分析故障原因作出相应反应,以防止燃气电磁阀机械部分出现故障而造成的常开喷气;

●实现工艺过程控制数据的实时采集、存储管理、统计、报警、报表记录的生成和打印;历史曲线等管理功能具体要求按照现场工艺人员所提出的要求来实现;

●控制系统采用集中监控管理、分布实时控制的两级分布式实时控制系统,提高系统的可靠性和操作、维护的简便性。系统运行状态显示、报警、各控制子系统的参数设定和远程控制均可在控制中心集中进行。同时,各控制子系统的实时控制可在现场独立完成,并可在现场进行各控制子系统的手动和自动控制操作;炉面现场控制系统可脱离中心系统独立运行,并可在现场各控制子站上进行系统参数和控制参数的设定与修改。

●系统各控制、测量、执行部件的接口设计要求更换方便,以便在部件发生故障时能及时更换部件模块,保证生产过程不被中断。

●系统具有相当的故障诊断和定位功能:当系统部件出现故障时,自动控制系统应能及时报警并指示故障部位(或部件)和类型,以便系统维修人员进行及时的修复。系统所有模入信号系统自动判断并显示是否开路或短路。

●系统可扩展为9室运转方式,即在燃烧系统中可增加一个燃烧架,从而使升温炉室增加至9室,提高产能。

1.1.3系统配置

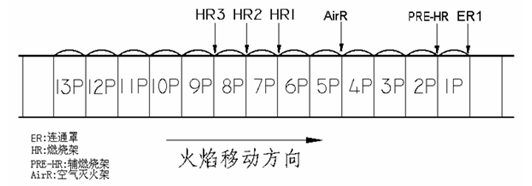

控制系统采用现场总线进行局域网通讯,实现现场各控制柜之间和它们与中心设备之间的通讯连接。采用可编程控制器(PLC)作为现场核心控制部件,以适应现场高温、高粉尘和剧烈震动的运行环境,保证现场实时控制子系统的可靠性。采用工业控制PC机作为控制中心集中监控计算机,利用PC机丰富、灵活的软件开发资源,设计界面直观、操作简便的高性能集中监控管理软件,同时也便于系统运行控制数据在厂级局域网上发布。

焙烧炉焙烧控制系统结构如图二所示。在现场各设备(HR1、HR2、HR3、Pro-HR、SM、E R,)上分别设置测量控制柜。所有测量信号和数据通过各控制柜的统一网络接口传送到相关控制柜和控制中心,所有控制信号可在现场进行闭环控制计算,输出。下面对各个子系统进行说明。

1.1.3.1连通罩ER(负压控制器)

连通罩控制柜内安装有可编程序逻辑控制器,完成连通罩处风量调节阀的自动控制,通过调节出风口负压间接调节预热区炉室升温曲线。系统状态及控制信息送控制中心监控计算机。温度元件安装在预热区炉室的炉盖上,压力测量元件安装在可移动的小车上,检测2P炉室负压,温度和压力信号接入连通罩控制柜,同时通过工业以太网总线从信号测量柜采集3P,4P、5P的温度,参与预热区的负压控制。采用SIEMENS人机接口模块作为现场人机操作界面,设置手动、自动和远程三种操作方式。控制参数和手动操作可以由控制中心监控计算机设置控制,也可以通过人机接口模块在现场进行设置和控制。

1.1.3.2、辅助燃烧架Pro-HR(辅助燃烧架控制器)

系统设置一台辅助燃烧架,在辅助燃烧架上设置控制器完成辅助燃烧架所在炉室的温度控制,使该组炉室烟气温度按设定曲线运行。系统状态及控制信息送控制中心监控计算机。采用SIEMENS人机接口模块作为现场人机操作界面,设置手动、自动和远程三种操作方式。控制参数和手动操作可以由控制中心监控计算机设置控制,也可以通过人机接口模块在现场进行设置和控制。

辅助燃烧架放置在2P或3P,通过金属软管和快速接头与车间燃气管道相连。

燃气进入辅助燃烧架后,通过减压阀把压力稳定在0.5Kg左右,然后,通过电动调节阀、流量计、各支路管线、球阀、电磁阀、到达燃烧器。

燃烧所需的空气由安装在辅助燃烧架上的风机来提供,然后,通过电动调节阀、流量计、各支路管线、球阀、到达燃烧器与燃气进行充分混合,然后进入炉室燃烧。

燃气和空气的混合比例,在操作面板上进行设定,逻辑控制器根据燃气和空气的瞬时流量来调节各自的电动调节阀,控制燃气和空气按充分燃烧所需的混合比例进入燃烧器燃烧。

由于2P、3P炉室的温度低于燃气温度的点火温度,燃气进入炉室内不能燃烧,所以辅助燃烧架配备了自动点火和灭火检测功能。

1.1.3.3、燃烧架HR

系统设置三台燃烧架,在燃烧架上安装可编程逻辑控制器完成燃烧架所在炉室的温度控制,使该组炉室烟气温度按设定曲线运行。系统状态及控制信息送控制中心监控计算机。采用SIEMENS或控制仪表器人机接口模块作为现场人机操作界面,设置手动、自动和远程三种操作方式。控制参数和手动操作可以由控制中心监控计算机设置控制,也可以通过人机接口模块在现场进行设置和控制。

燃烧架放置在6P、7P、8P,通过金属软管和快速接头与车间燃气管道相连。

燃气进入燃烧架后,通过减压阀把压力稳定在0.5Kg左右,然后,通过电动调节阀、流量计、各支路管线、球阀、电磁阀、到达燃烧器。

由于6P、7P、8P炉室的温度高于燃气温度的点火温度,燃气进入炉室内能燃烧,所以燃烧架的燃烧器没有配备自动点火和灭火检测功能。

1.1.3.4、信号测量与传输柜SM

系统在焙烧炉两侧各设置一台信号测量与传输柜,在燃烧架上安装可编程逻辑控制器完成对标烧炉上温度信号的采集和传输,并将数据通过工业以太网传送至控制中心监控计算机。

1.1.3.5、控制中心集中监控系统

控制中心集中监控系统安装在主控制室,由工控机、大屏幕显示器、打印机、以太网卡、网络交换机组成,完成全焙烧炉控制系统的集中监控(包括系统运行状态显示、报警、各子系统参数设置、远程手动操作等)、工艺控制过程数据采集管理(包括数据采集、建立运行过程数据库、数据统计、历史数据查询、曲线和报表生成及打印等)、故障诊断及定位(实时分析系统运行数据,对系统故障进行报警或预报警,并指示故障设备或部件的位置)。系统建立的运行过程数据库可以在厂级局域网上开放,为生产管理决策提供原始数据。

图二:焙烧控制系统配置结构图